未来,这里每两分钟将有一辆高端家用汽车下线,中国第一套全流程汽车仿真生产系统,是如何突破关键技术的?

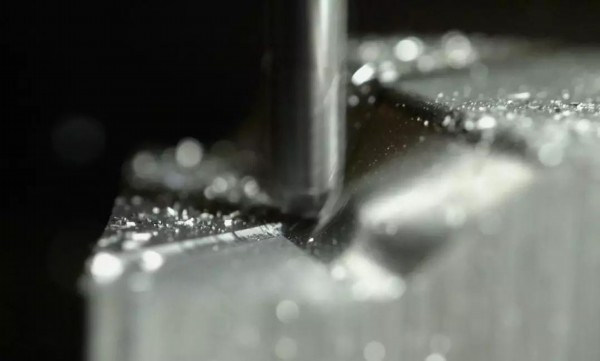

中国的超精密加工数控系统,如何在每分钟24000转的超高速度下,把零件的粗糙度控制在0.02微米以下?

海拔累计落差14000米,中间还被纵贯南北的横断山脉阻隔,人类历史上最具挑战的铁路工程,如何在中国人手中变成现实?

“空中造楼机”挑战超高层建筑,打造中国第一高楼

对于建筑行业来说,300米超高层建筑是一道门槛,而500米则是一个更难的关口。建设一栋的物料和装备,总共有五六十万吨,是300米建筑的两倍,施工风险更是比300米高楼大了4倍,这对于施工平台的稳定性和承重力都提出了更高的要求。

上图你所看到的最新一代“空中造楼机”,是中国首创。它最牛的实力就在于,它的顶升力达4000多吨,能让建筑施工在千米高空如履平地,在8级大风中平稳进行,4天一层的施工速度更是让国内外惊艳,展现了中国超高层建筑施工技术,在全世界领先的地位。

施工平台装有像搓衣板一样的微凸支点,这是中国工程师的独有发明。承力件,就像造楼机的手脚紧扣在大楼核心墙体的支点上。大楼外侧的液压油缸负责提供动力。依靠微凸支点,大楼的墙体就变成了攀岩墙。造楼机驮着负重,像猴子爬树,一层层向上攀爬。顶升中,钩爪会不断挂住墙面上凸起的小台阶。即便液压机突发故障,12个钩爪也会牢牢抓扣在墙面上,为百米高空中造楼机的安全保驾护航。

仅用5小时,新一代造楼机就完成了它500米关口的挑战,这是中国建造技术的新高度。

全球300米以上的高楼,有将近70%是中国建造。超高层建筑领域,中国高度、中国效率、绿色节能的建筑方式,以绝对优势领跑。

数字仿真系统打造世界一流工厂

工欲善其事,必先利其器。智能制造是未来制造业的核心。

智能制造的基础是网络化、数字化,而数字化,离不开数字模型和过程仿真。

工程师们正在用激光扫描仪,定位跟踪仪扫描整个工厂。

他们要建立一个和现实一模一样的数字化仿真工厂。扫描误差不能超过3毫米,450个机器人的定位,更是要精确到0.05毫米。工程师们要对冲压、焊接、喷涂、总装,四条汽车生产线上的1820台智能装备,全部进行数字化扫描和测量。采集到的183类,47500个数据,将汇聚到仿真系统中,全生产流程的数字化虚拟工厂也随之诞生。

40名工程师,一千个日日夜夜,研发出的中国第一套全流程汽车仿真生产系统冲压环节的零件加工合格率达到100%,焊装环节的焊点定位合格率达到99.8%,总装环节的装配合格率更是达到100%。这个成绩已经突破了国际顶级品牌高端汽车的制造标准。

粗糙度为0.02微米金属镜面是怎样加工出来的?

中国中部,新兴的智能控制产业集群,这里也是中国数控系统最重要的研发基地之一。中国第一台具有超精密加工控制能力的数控系统正在研制。

每到试验的关键节点,工程师周会成他们都会来到车间,等待试验结果。这样的等待,从2010年起,已经持续了7年。工程师要进行超精密金属镜面加工的测试。

超精密镜面加工,是金属切削加工的最高境界。刀具接触金属表面造成的划痕叫做粗糙度。周会成要在机床主轴转速达到每分钟24000转的超高速度下,把零件的粗糙度控制在0.02微米以下,这是头发丝直径的万分之一,也是超精密加工系统必须达到的标准之一。

刀具运行速度从零迅速上升到每秒100米。零件上开始进刀的时刻,最让人紧张的是刀具在切入的刹那运行加速度达到了重力加速度,这相当于5.6秒内将汽车从零提速到200公里。经过检测后,零件表面加工精度达到了0.01微米,这相当于汽车在100公里的时速下,轮胎运行偏差只有3根头发丝,而轮胎的抖动误差不到头发丝的万分之一。

一个完美的镜面,出现在眼前。

三维五轴激光机床探秘卫星是如何制造出来的

三维五轴激光机床,是加工异形曲面卫星零部件的利器,代表着目前全球数控机床的最高技术水平。

研发的每一步,都是难关。从激光头的肩部到肘部再到腕部,内部直径8厘米的狭小空间内,需要容纳50组电路信号,20组高压水、气通道。作业中,任何一组出现泄漏,价值数百万元的激光头都会报废。机头如何密封,曾困扰中国机床行业十多年。现在,这个难题已经得到了解决。

切割开始,激光头上下浮动,始终与零件保持着0.7毫米的距离。类似这样的拐弯,传统加工工序要使用四、五种设备,至少花上三天才能完成。现在,只要几分钟,就能一次性完成数百甚至上千个孔径和复杂工序的精加工。

有了这种超级装备,航空航天零部件的制造周期可以压缩到原来的十分之一。中国的目标是到2020年在空天领域实现机床国产化率80%。

凡人微光|重...

凡人微光|重... 如愿

如愿 微视频|丰收新景

微视频|丰收新景 青春华章|追光

青春华章|追光 丰收24小时

丰收24小时 青春华章·亿缕...

青春华章·亿缕... 聚一起 就是家

聚一起 就是家 亿缕阳光丨被...

亿缕阳光丨被... 微视频丨同行...

微视频丨同行... 土耳其水拓画...

土耳其水拓画... 新华全媒+|来...

新华全媒+|来... “中国历代绘...

“中国历代绘... 乌鲁木齐“热...

乌鲁木齐“热... 松花江哈尔滨...

松花江哈尔滨... 我国成功发射...

我国成功发射... 产教融合促就业

产教融合促就业 北京市民快乐...

北京市民快乐...